Wydajność chłodni: monitorowanie temperatury w logistyce

Jeśli kiedykolwiek rozładowywałeś ładunek, a w środku znajdowały się przejrzałe owoce, kiełkujące warzywa lub przebarwione krewetki, znasz z pierwszej ręki konsekwencje nieprzewidzianych zdarzeń związanych z temperaturą podczas transportu.

Dla osób zarządzających łańcuchem chłodniczym utrzymanie prawidłowej temperatury jest kluczowe dla sukcesu firmy. W tym artykule zagłębimy się w szczegóły monitorowania temperatury w logistyce, w tym w najważniejsze wyzwania i sposoby ich pokonywania za pomocą wykresów temperatury.

Monitorowanie temperatury w logistyce: 3 najważniejsze wyzwania

Nieprawidłowe ustawienia jednostek

Jednym z poważnych problemów firm transportowych jest nieprawidłowe ustawienie temperatury w ich agregatach chłodniczych.

Wyobraź sobie sytuację, w której przesyłka powinna być przechowywana w temperaturze +2°C, ale z powodu błędu ludzkiego agregat jest ustawiony na +22°C. Takie błędy zdarzają się znacznie częściej, niż mogłoby się wydawać.

Innym częstym problemem jest brak lub dodanie przecinka dziesiętnego – zamiast pracować w temperaturze +6°C, chłodnia pracuje w temperaturze +0,6°C itd. Pomylenie liczb dodatnich z ujemnymi i ustawienie temperatury na -6°C zamiast +6°C jest również częstym problemem.

Podobnie, awarie sprzętu, takie jak martwe piksele na wyświetlaczu panelu sterowania, mogą również prowadzić do nieprawidłowych ustawień temperatury.

Niezależnie od przyczyny, odstępstwo od pożądanych parametrów zagraża jakości transportowanych towarów. Zdalne monitorowanie temperatury w logistyce może uratować sytuację, ponieważ kierownik wykryje takie błędy i skontaktuje się z kierowcą.

Nieprawidłowe tryby pracy jednostki

Produkty chłodzone można transportować w dwóch różnych trybach – trybie ciągłym i trybie start-stop. Wybór niewłaściwego trybu spowoduje problemy z temperaturą podczas transportu.

W trybie ciągłym jednostka chłodnicza pracuje bez przerw. Po osiągnięciu żądanej temperatury jednostka przechodzi w tryb chłodzenia o niskiej prędkości, zapewniając jednocześnie optymalną kontrolę temperatury. Ten tryb jest zazwyczaj preferowany do transportu towarów łatwo psujących się, ponieważ pomaga zapobiegać wahaniom temperatury, które mogłyby wpłynąć na jakość ładunku.

Z drugiej strony tryb start-stop działa okresowo, w którym jednostka chłodnicza okresowo włącza się i wyłącza, aby regulować temperaturę. Chociaż nadaje się do niektórych rodzajów ładunków, takich jak towary niepsujące się, stwarza ryzyko dla delikatnych towarów.

Z powodu wahań temperatury w trybie start-stop, niektóre obszary przesyłki mogą ulec „zamrożeniu od góry” – najwyższa warstwa towarów zamarza bardziej, podczas gdy reszta pozostaje w ustawionej temperaturze. Może to spowodować uszkodzenie delikatnych produktów, takich jak owoce, warzywa lub produkty mleczne.

Ciepłe ładunki

Szeroka gama produktów – owoce, warzywa, nabiał, owoce morza i wiele innych – musi być ładowana w odpowiednich temperaturach, aby zachować świeżość ładunku podczas transportu.

Załóżmy, że wysyłasz partię świeżych owoców morza na eksport. Jeśli owoce morza nie zostaną odpowiednio schłodzone przed załadowaniem na chłodnie, najprawdopodobniej nie trafią na półki sklepowe.

Bez tego początkowego schłodzenia owoce morza pozostają podatne na wahania temperatury, co może prowadzić do zepsucia lub skażenia. W takich sytuacjach wszelkie niepowodzenia w monitorowaniu temperatury w łańcuchu chłodniczym mogą oznaczać duże straty zarówno dla dostawcy, jak i odbiorcy. Dlatego tak ważne jest zapewnienie płynnego i niezawodnego zarządzania łańcuchem chłodniczym.

Jak to zrobić?

Sekret niezawodnych dostaw leży w prawidłowej pracy z danymi – konkretnie wykresami temperatur.

Czytaj dalej, aby dowiedzieć się, jak prawidłowo interpretować wykresy monitorowania łańcucha chłodniczego!

Jak działają agregaty chłodnicze

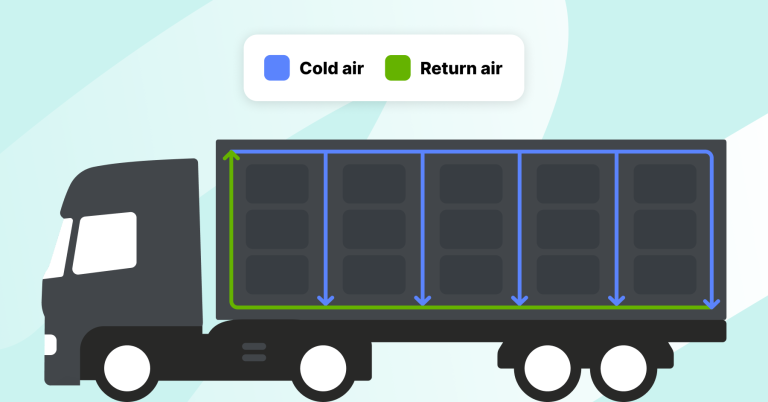

Kiedy spojrzysz na wykresy monitorowania chłodni na platformie LeMar GPS System, zobaczysz różne krzywe dla różnych przepływów powietrza – tak wygląda monitorowanie temperatury w logistyce. Aby poruszać się po tych wykresach, menedżerowie flot i kierowcy muszą zrozumieć zasadę działania naczep chłodniczych.

Agregat chłodniczy wyrzuca zimne powietrze z góry, a to powietrze krąży w ładunku, otaczając produkty. Następnie powietrze przemieszcza się w kierunku tylnych drzwi, pochłaniając ciepło z przedmiotów po drodze.

Po dotarciu do tylnych drzwi powietrze opada, ostatecznie docierając do podłogi i kontynuując pochłanianie ciepła z produktów. Ten proces cyrkulacji powietrza, pochłaniania ciepła i powrotu do jednostki jest powszechnie określany jako „powietrze powrotne”.

Temperatura powietrza powrotnego oznacza rzeczywistą temperaturę produktu, a monitorowanie temperatury w logistyce może dostarczyć cennych informacji na temat tego, czy produkt miał właściwą temperaturę w momencie załadunku.

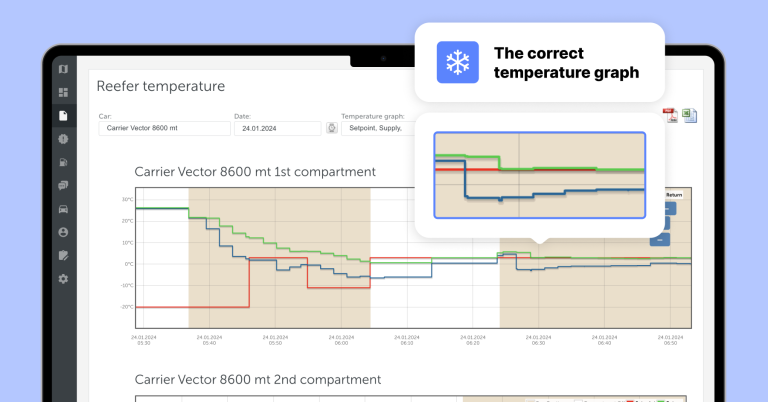

Prawidłowe odczytywanie wykresów łańcucha chłodniczego

Gdy produkty są ładowane w odpowiedniej temperaturze, temperatura powietrza powrotnego powinna szybko spaść do temperatury zadanej po zamknięciu drzwi.

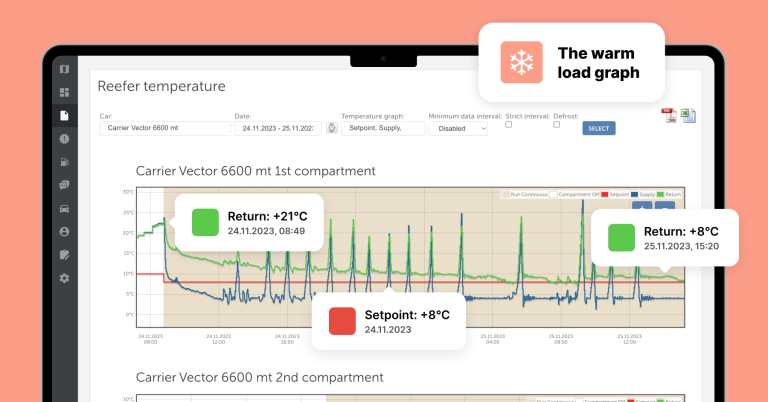

Spójrz na poniższy wykres, aby zobaczyć, jak monitorować temperaturę ładunku w łańcuchu chłodniczym:

Produkt w odpowiedniej temperaturze transportu – po zakończeniu załadunku i zamknięciu drzwi zielona linia (temperatura powietrza powrotnego) w bardzo krótkim czasie spada do poziomu czerwonej linii (temperatura zadana).

Jednakże, jeśli produkty są ładowane na ciepło, może minąć znacznie więcej czasu, zanim jednostka chłodnicza je schłodzi, co prowadzi do większego zużycia paliwa i potencjalnie obniża jakość produktu.

Temperatura transportu tego produktu jest ustawiona na +8°C. Temperatura powrotna (zielona linia) po załadowaniu produktu wynosi 21°C. W tym przykładzie, chłodnia potrzebowała 2 dni, aby obniżyć temperaturę produktu do punktu nastawy.

Zużycie paliwa w łańcuchu chłodniczym

Gdy produkt ma odpowiednią temperaturę, jednostka chłodnicza zużywa około 1,1 litra paliwa w ciągu godziny. Natomiast jeśli jednostka chłodnicza pracuje z maksymalną mocą, aby obniżyć temperaturę produktu do punktu nastawy, zużycie paliwa wynosi około 4,1 litra w ciągu godziny.

Jeśli użyjemy powyższego przykładu ciepłego ładunku, lodówka zużyła 3 razy więcej paliwa, aby obniżyć temperaturę produktu, niż gdyby produkt miał odpowiednią temperaturę podczas ładowania.

W naszym przykładzie zużycie paliwa wynosi:

- 52 litry w ciągu 2 dni, jeśli produkt ma odpowiednią temperaturę przed załadowaniem

- 196 litrów w ciągu 2 dni, jeśli lodówka pracuje bez przerwy, aby obniżyć temperaturę

Różnica jest oczywista, prawda?

Aby oszczędzać paliwo, należy monitorować temperaturę w dostawie w łańcuchu chłodniczym już od momentu załadunku.

Upewnij się, że ładunek jest już schłodzony podczas załadunku – jeśli tak nie jest, skontaktuj się z dostawcą ładunku i poinformuj go, że jego produkty nie miały odpowiedniej temperatury.

Monitoruj wszystko, co ważne

Aby rozwiązać te problemy, wdróż geo-fencing w punktach odbioru, aby uruchamiać alerty na platformie, gdy towary opuszczają wyznaczony obszar.

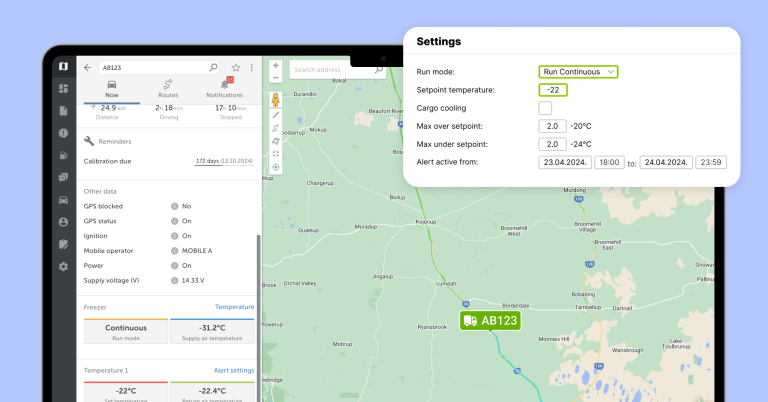

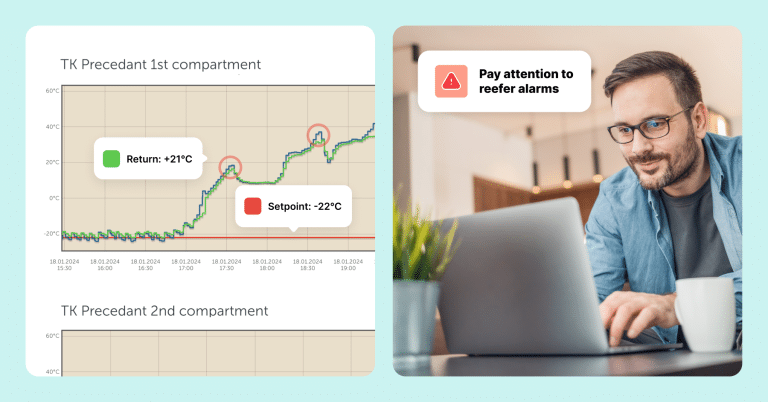

Wprowadzając monitorowanie temperatury w logistyce, menedżerowie floty mogą przeglądać ważne parametry, takie jak nastawy jednostki, tryb pracy jednostki i temperaturę produktu.

Oto przykład danych raportu temperatury po wysłaniu alarmu chłodniczego za pośrednictwem platformy LeMar GPS System. Klient może podjąć decyzję opartą na danych o załadowaniu ładunku do innej przyczepy, zanim ulegnie zepsuciu.

Co więcej, jeśli wykryty zostanie ciepły ładunek, system LeMar wysyła wbudowane alerty informujące, kiedy obniżyć temperaturę, aby odpowiednio schłodzić ładunek.

Przeszkol swoich menedżerów i kierowców w zakresie monitorowania temperatury w dostawach w łańcuchu chłodniczym. Twoja firma nie ponosi odpowiedzialności za zepsuty ładunek, jeśli produkt nie został schłodzony do odpowiedniej temperatury w punkcie odbioru. Uzbrojony w dane z wykresu temperatury możesz wrócić do dostawcy i powiedzieć, że produkt nie został odpowiednio schłodzony.

LeMar zapewnia bezproblemowy monitoring temperatury w logistyce

LeMar ma duże doświadczenie w logistyce łańcucha chłodniczego i może pomóc Ci usprawnić operacje i zachować integralność produktu nawet na najbardziej wymagających rynkach – w tym farmaceutycznym i żywności nietrwałej.

Skontaktuj się z naszym zespołem, aby dowiedzieć się, jak zintegrować rozwiązania LeMar GPS System do monitorowania łańcucha chłodniczego z codziennymi działaniami!